Elementos finitos é um recurso extremamente utilizado atualmente, devido a confiabilidade nos resultados e capacidade de resolver problemas extremamente complexos.

As etapas para se realizar uma análise de elementos finitos podem ser divididas basicamente em três grupos:

Durante a etapa de pré-processamento o analista de elementos finitos tem por obrigação entender o modelo, como as forças agem nele, e quais as simplificações poderão ser feitas.

O processamento se trata da forma que o software resolve o problema - nessa etapa o analista precisa estar atento ao tempo de resolução da análise e se ela está caminhando para a resolução ou simplesmente existe algo que não possibilite a solução do problema.

Já no pós-processamento a pessoa responsável tem a função de analisar os resultados apresentados pelo software e trabalhar com eles de acordo com a necessidade, por exemplo, decidir se é necessário adicionar um reforço, ou se é necessário refinar a malha, etc.

Neste artigo será abordada a etapa de pré-processamento, mais especificamente a parte da simplificação de uma geometria para definição correta do modelo de elementos finitos.

A simplificação é uma etapa muito importante de todo o processo da análise de elementos finitos, que consiste em modificar a geometria analisada para que seja possível gerar uma malha adequada, pensando principalmente em 02 vertentes:

Figura 1 – Exemplo de simplificação (remoção de raios e detalhes).

Figura 2 - Exemplo de simplificação (transformação de peça sólida em superfície).

Ainda no processo de simplificação, existem basicamente 02 principais atividades realizadas nas geometrias originais.

Dessa maneira, fica claro que o processo de simplificação está diretamente relacionado com o tipo de elemento que será utilizado na análise. De forma resumida, a relação entre a geometria e os elementos da malha são sumarizados na imagem abaixo:

Figura 3 - Relação entre geometria e tipo de elemento da malha.

Vamos a um exemplo prático para ficar mais claro tudo o que falamos até aqui....

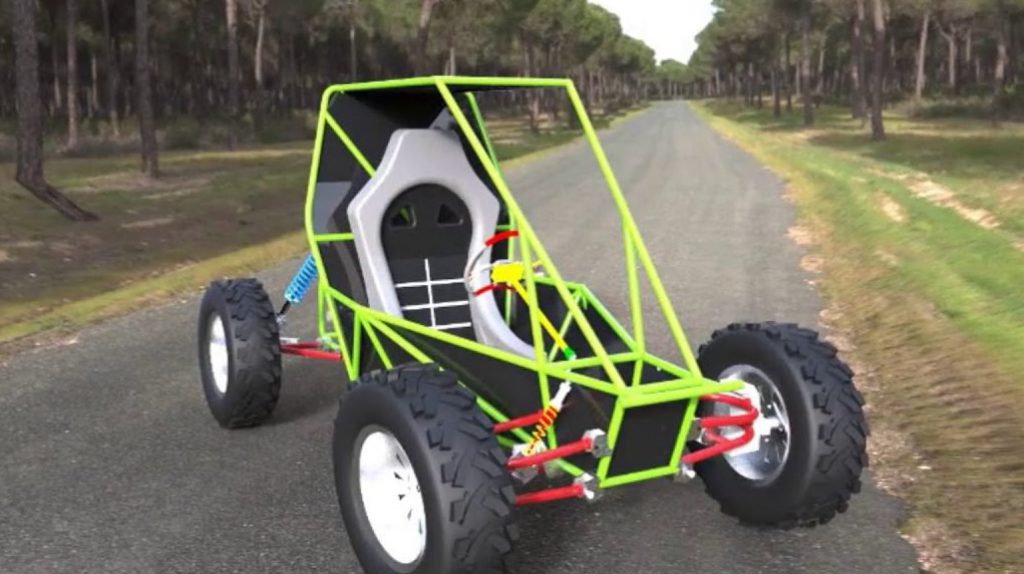

Na imagem abaixo é mostrado o modelo que será utilizado neste artigo para realizar a simplificação.

Figura 4 - Geometria de um veículo mini baja.

Uma característica marcante dos modelos mini-baja, sem dúvida é sua geometria complexa, composta por vários tubos e raios.

Os detalhes dessa geometria necessitam de uma atenção especial durante a geração da malha o que pode acabar em elementos muito pequenos, consequentemente aumentando o tempo de resolução da análise.

Por esse motivo é melhor começar a análise da maneira mais simples possível e ir “dificultando” conforme a necessidade de entender melhor os resultados.

Na imagem abaixo é mostrado um exemplo do perfil quadrado existente no chassis que pode ter seus raios simplificados para reduzir a quantidade de elementos sem que se tenha grandes impactos nos resultados das tensões.

Figura 5 - Detalhe do perfil retangular.

Figura 6 – Exemplo de simplificação feita no chassis.

É interessante perceber também que nesse tipo de modelo pode ser aplicado os três tipos de elementos de malha, ou seja, essa geometria pode ser analisada através de beam, shell, ou solid, no entanto cada um possui suas particularidades.

Elementos Beam:

Elementos beam (ou elemento de viga) – esse tipo se trata de um elemento 1D que pode ser aplicado em elementos que possuem seção transversal contínua, ou seja, ela não muda ao longo do comprimento.

Figura 7 – Chassis simplificado com elemento beam.

O elemento beam mostrado nas imagens acima, é representado através de linhas e cada uma dessas linhas possui as características da seção transversal dos tubos a partir do qual foram criados. Para transformar o modelo sólido em um modelo de elementos beam foi utilizada a ferramenta Extract do software SpaceClaim. Através dela é possível converter os sólidos em elementos de linha com as seções transversais desejadas e já estabelecidas previamente.

Figura 8 - Extração do modelo sólido e transformação em beam.

Elementos Shell:

Elemento shell (ou elemento de casca) – para a utilização dos modelos shell é necessário que o modelo atenda ao comportamento de placas finas, ou seja, a superfície média é indeformável, sendo as tensões na direção normal ao plano médio praticamente nulas quando comparadas as tensões nas outras direções.

Figura 9 - Chassis simplificado com elemento shell.

Os elementos shell são criados a partir do modelo sólido através de uma ferramenta chamada Midsurface também presente no software SpaceClaim. Através dessa ferramenta a superfície média é extraída deixando apenas uma casca, no entanto como essa casca foi extraída de um sólido não é necessário definir uma espessura para ela, o software executa essa função de maneira automática.

Figura 10 - Extração do modelo sólido e transformação em shell.

Um ponto bem importante sobre o elemento shell, é que quando extraído, além de não precisar fornecer a espessura é possível consultá-la a qualquer momento na árvore dos softwares (tanto do SpaceClaim quanto do Mechanical).

Figura 11 - Detalhe da superfície criada com a espessura do modelo original.

Elemento Sólido:

Elemento solid (ou elemento sólido) – os elementos sólidos são utilizados quando existem tensões relevantes em todas as direções do modelo, sendo utilizado quando não é possível o uso de shell ou beam. O problema de utilizar esse tipo de malha é que o número de elementos aumenta muito para uma mesma geometria comparado aos outros dois tipos.

Figura 12 - Chassis simplificado com elemento solid.

O elemento sólido apresenta a simplificação menos trabalhosa, pois basicamente é só receber o modelo e colocá-lo no software para simular, entretanto vamos perceber que todo esse trabalho economizado tem um preço caro na geração da malha.

Dificuldades Encontradas:

Todos os modelos apresentaram dificuldades durante o processo de simplificação. Houve um tubo que não era reconhecido pelo software devido a intersecção existente, apresentando uma ponta como mostra a figura abaixo.

Figura 13 - Exemplo das bocas de lobo responsáveis pela união.

O problema é que nesse tubo, devido a essa ponta, o software entendia como uma parte que não possuía espessura, por este motivo os seguinte problemas foram encontrados:

Além dessa, outras dificuldades encontradas são apresentadas abaixo:

Figura 14 - Elementos beam que precisam das mudanças mencionadas.

E como essas mudanças influenciam na malha do modelo?

Geração da Malha:

As imagens abaixo e os dados das tabelas podem mostrar melhor como as simplificações afetam a malha.

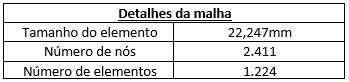

Beam:

A geração da malha de elementos beam foi muito rápida (~3,49s), não apresentando nenhum tipo de problema.

Figura 15 - Malha gerada considerando o elemento beam.

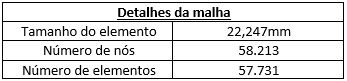

Shell:

A geração da malha de elementos shell demorou por volta de (~1min), não apresentando nenhum tipo de problema.

Figura 16 - Malha gerada considerando o elemento shell.

Solid:

A geração da malha utilizando elementos sólidos não foi possível. Diversas tentativas foram feitas, alterando o tamanho do elemento, retrabalhando os tubos e utilizando ferramentas de controle e refino de malha, todas elas sem sucesso.

Figura 17 - Malha do gerada no modelo solid.

Um detalhe a ser observado na malha do elemento solido, são os locais em amarelo, onde o software não conseguiu gerar a malha. Dessa maneira o número de elementos poderia ser bem maior caso fosse possível construir a malha com sucesso.

Figura 18 - Exemplo das bocas de lobo responsáveis pela união.

Para efeito de curiosidade foi realizado uma tentativa da geração de malha com elementos de 1mm. Essa tentativa culminou em 1 hora de processamento, resultando em mais de 15milhões de nós, e mesmo assim apresentando falha na geração.

Conclusão

A tabela abaixo apresenta os prós e contra de cada geometria e malha utilizada neste artigo.

Gostou do artigo? Tem algum comentário ou vivência sobre o assunto?

Fique à vontade em deixar seu comentário abaixo.

É um artigo muito bom e bem detalhado de maneira clara e objetiva. Pra quem não conhece ou não domina o assunto, ajuda muito na hora de realizar um estudo ou simulação. Parabéns pelo artigo.