O Fatigue Tool é uma ferramenta do Ansys Workbench que permite fazer o cálculo de fadiga dos modelos analisados. Através dele é possível determinar:

A fadiga é a principal responsável pela falha de equipamentos e componentes mecânicos, e é de conhecimento de todos que os cálculos para verificação de fadiga levam um certo tempo e trabalho para serem feitos.

Uma maneira rápida e prática de se realizar os cálculos de fadiga é através do Fatigue Tool do Ansys Workbench, onde é possível utilizar os resultados de tensão da análise de elementos finitos para calcular a vida de fadiga de um componente.

Este artigo possui o intuito de mostrar exclusivamente um pouco mais sobre a ferramenta Fatigue Tool. Se você possui interesse em aprender um pouco mais sobre fadiga recomendamos a playlist de fadiga do nosso canal no Youtube e os demais artigos referentes a esse tema:

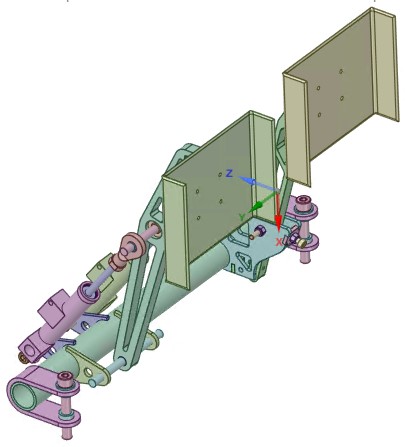

Para mostrar essa ferramenta utilizamos o pedal de freio da equipe EESC USP Fórmula SAE. O modelo do pedal em CAD é mostrado abaixo:

Figura 1 - Montagem do pedal (modelo original)

Como pode ser visto na imagem o modelo é fixado pela parte inferior do pedal, além disso o pedal conta com dois cilindros fixados na haste responsável por acionar o sistema hidráulico, como mostra a imagem abaixo:

Figura 2 - Vista em corte do cilindro mestre com a presença do pedal.

Considerando que o objetivo principal da análise é realizar o cálculo de fadiga do pedal do freio, não foi necessário levar o conjunto completo do sistema.

Figura 3 - Modelo utilizado na análise de elementos finitos.

O material aplicado ao modelo pode ser visto na imagem abaixo:

Figura 4 - Material aplicado ao modelo.

As propriedades mecânicas do material são detalhadas na tabela abaixo:

Tratando-se de uma análise de fadiga, é necessário realizar a configuração adequada entrando com o número de ciclos e tensão alternada, como mostra a imagem abaixo:

Figura 5 - Dados da curva de fadiga e curva de fadiga construída pelo Ansys (escala logarítimica), respectivamente.

Os pontos mostrados acima, foram calculados de acordo com a equação da curva S-N e dados de fadiga do material encontrados no eFatigue:

Figura 6 - Curva de fadiga S-N (Fonte: eFatigue).

A configuração da curva de fadiga deve ser feita acessando o “Engineering Data” da análise em questão, e selecionando a opção “S-N curve”.

Figura 7 - Detalhe do Engineering Data.

Figura 8 - Forma de inserir a curva S-N.

Os contatos do modelo podem ser vistos na imagem abaixo:

Figura 9 - Contato entre o pedal e a chapa onde o piloto pisa.

A malha do modelo é mostrada abaixo:

Figura 10 - Vista isométrica da malha do modelo.

Figura 11 - Vista lateral e frontal da malha, respectivamente.

Foram aplicadas 02 restrições no modelo, sendo a primeira referente a rotula inferior e outra relativa ao cilindro mestre.

Figura 12 - Detalhe da restrição Remote Dispacement aplicada ao modelo.

A máxima tensão desse pedal ocorre o momento em que o cilindro atinge o fim de curso, pois a partir desse momento não existe mais liberdade para ele se movimentar e acontece um efeito de alavanca no pedal.

Figura 13 - Condição de restrição representando a compressão total do cilindro (fixo em Y).

A força aplicada ao pedal foi de 2kN.

Figura 14 - Força de cálculo aplicada ao modelo.

Os resultados obtidos na análise estática são os seguintes:

Figura 15 - Vista isométrica do deslocamento do modelo e vista lateral do modelo ampliada, respectivamente.

Figura 16 - Vista geral das tensões de von-Mises do modelo - vista isométrica e lateral, respectivamente.

A máxima tensão no modelo ocorre no raio inferior de alívio, como pode ser observado na imagem abaixo:

Figura 17 - Detalhe da máxima tensão de von-Mises.

Uma das principais dificuldades da análise de fadiga, é entender se a tensão máxima é realmente coerente e pode ser considerada para o cálculo.

Quando se realiza uma análise para prevenir o colapso plástico é normal que as tensões máximas sejam desprezadas e que seja considerado uma tensão distante do ponto máximo, levando em consideração o fato de que um ponto de tensão muito localizada mesmo que ultrapassar o limite de escoamento vai se redistribuir e não ocasionará uma falha por colapso plástico.

Entretanto para a falha por fadiga justamente esses pontos localizados de tensão é que são os grandes causadores da iniciação e propagação da trinca.

Por este motivo, nesta região foi realizado uma análise de convergência para verificar se a tensão de ~440MPa é real e pode ser considerada para o cálculo de fadiga.

O processo de convergência pode ser realizado automaticamente pelo Ansys, clicando com o botão direito em cima do resultado de tensão e selecionando a opção “Convergence”, conforme é mostrado abaixo:

Figura 18 - Forma de inserir o comando Convergence.

Quando essa opção é ativada, o Ansys resolve a análise de maneira iterativa e compara os resultados das tensões obtidas. A cada iteração a malha é refinada para verificar se existe um aumento de tensão dentro uma % pré determinada.

A porcentagem de mudança permitida pode ser definida pelo usuário no local destacado abaixo:

Figura 19 - Verificação da convergencia.

Ao final do processo iterativo é possível verificar a malha final do modelo:

Figura 20 - Detalha da região de máxima tensão com malha refinada.

As tensões da análise estática podem ser comparadas com o limite de escoamento para identificar o coeficiente de segurança do projeto.

Como pode ser observado a tensão atuante é bem próxima ao limite de escoamento gerando um coeficiente de segurança de 14%.

O primeiro passo é inserir o Fatigue Tool da mesma maneira que são inseridos os resultados da análise, como mostrado abaixo:

Figura 21 - Local onde deve ser inserido o Fatigue Tool.

Posteriormente, é necessário definir alguns parâmetros:

Figura 22 - Detalhes do Fatigue Tool.

Os parâmetros definidos para essa análise foram:

Para a análise de fadiga desse modelo foram inseridos os resultados do número de ciclos e coeficiente de segurança, como pode ser visto nas imagens abaixo:

Figura 27 - Vista de fadiga do componente, vista isométrica e detalhe da região de menor vida, respectivamente.

Figura 28 - Vista dos coeficiente se segurança do pedal e vista iso das regiões com CS menores que 1, respectivamante.

A tensão máxima obtida no pedal do freio é alta e gerou uma vida de fadiga muito baixa ~25 pisadas no freio com a força de 2KN.

O método utilizado para o cálculo de fadiga foi o S-N que é apropriado para fadiga de alto ciclo (acima de 10.000 ciclos), e, portanto, não é válido para os resultados obtidos. Entretanto, considerando que o intuito seja projetar um componente para fadiga de alto ciclo é válido que esse método seja utilizado para verificar se o design está apropriado ou não.

Portanto, neste caso é necessário realizar modificações na geometria e rodar novamente a análise para obter novos resultados.

Como pode ser observado é rápido e prático utilizar a ferramenta Fatigue Tool para o cálculo de fadiga, no entanto, como em qualquer análise, deve-se sempre tomar cuidado com os parâmetros de input e análise dos resultados.

Algo que também é um ponto positivo, sem dúvidas é o fato do Mechanical apresentar uma parte gráfica que permite observar os resultados através da escala de cores, isso ajuda a perceber os pontos de menor coeficiente de segurança e trabalhar de maneira rápida para corrigir o necessário, modificando o design e rodando iterações.

Gostou do artigo? Deixe seu comentário.

Parabéns pelo conteúdo! Esse artigo, assim como os vídeos de fadiga, me ajudaram bastante!

Obrigado pelo comentário, Matheus!

Olá, gostaria de saber como vocês fizeram para calcular o kf dessa simulação?

Bom dia! Tudo bem?

Não entendi como você faz os cálculos para obtenção de "b" e "Sf", não consegui entender a analise para isso.

Poderia me ajudar, por favor?

Boa tarde,

Achei o artigo muito bom e com muito conteúdo. Porém tenho uma dúvida:

Como seria feita a configuração para o caso onde uma carga varia e uma carga é constante?

Poderia me ajudar nessa questão?